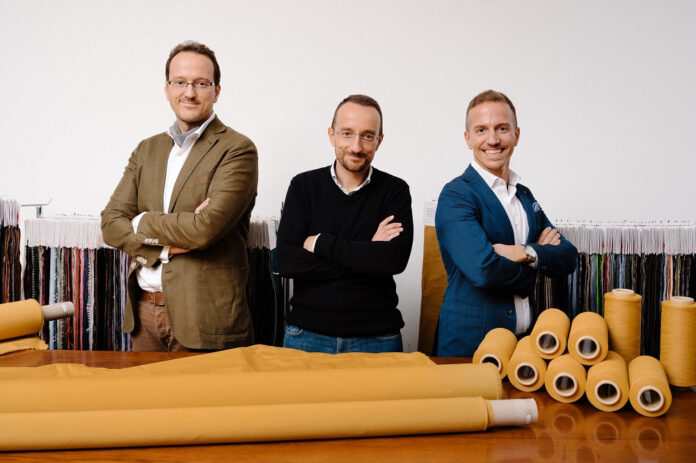

Era marzo 2020. Nel pieno del primo lockdown molte aziende cominciavano a reinventarsi e all’interno dei laboratori si sperimentavano nuovi prodotti in grado di combattere la diffusione della SARS-CoV-2. Anche all’interno della Italtex, azienda del comasco specializzata nella produzione di tessuti, si respirava un certo fermento. Il tutto nacque da una semplice domanda: è possibile portare le proprietà antivirali e antibatteriche del rame all’interno del tessuto? È così che è nata l’idea di fondere le nano-particelle di rame con il filo stesso dando vita a Virkill, il tessuto autoigienizzante in grado di sconfiggere virus e batteri.

«Un anno fa le nano-particelle di rame erano una tecnologia in fase in sperimentazione, anche se non per questo preciso scopo», racconta Alessandro Pedretti, Presidente di Italtex. «Un nostro fornitore che realizza i filati mi parlò di queste sperimentazioni e mi disse che volevano provare a inserire queste nano-particelle metalliche nel tessuto, perché potevano avere effetti antivirali. Così siamo andati insieme a vedere qual era il materiale più idoneo, consultando la letteratura scientifica, e abbiamo visto che tra i vari metalli il rame era quello che si prestava meglio e che aveva le caratteristiche naturali di attività antibatterica e antivirale. Si è deciso allora di sperimentare questa tecnologia con il rame. Dall’idea siamo andati a realizzare i prototipi e a testarli per vedere se veramente si riusciva a portare le proprietà del rame sul tessuto. La progettazione del tessuto doveva avere determinate caratteristiche per essere poi utilizzato e confezionato: avere una certa traspirabilità e una certa resistenza meccanica a seconda degli utilizzi. E poi, posto che dovesse essere utilizzabile, doveva avere anche queste caratteristiche antivirali e antibatteriche. Una volta costruito il tessuto siamo andati a testare l’efficacia delle nano-particelle. Ovviamente sono state necessarie delle lavorazioni sul filato per rendere il più possibile efficace la funzionalità del rame che si attiva proprio attraverso il contratto. Verificato che con il contatto effettivamente questi virus e batteri vengono regolarmente eliminati, a quel punto abbiamo poi sviluppato una gamma di articoli che tenessero conto di questo».

Che cosa c’è di rivoluzionario in questa idea rispetto agli altri trattamenti antivirali già presenti sul mercato?

«L’aspetto fondamentale che ci ha convinti è il fatto che non si tratta di un trattamento superficiale, ma che il rame viene inserito prima della formazione del filo, nel polimero del filo stesso che poi viene realizzato. Essendo il rame dentro al polimero c’è la certezza che non vada via con i lavaggi e la manutenzione del tessuto. Infatti abbiamo verificato che dopo più di 100 lavaggi le caratteristiche restano inalterate. Questo già di partenza costituiva una grossa differenza rispetto a tutte le soluzioni già presenti sul mercato di tessuti antivirali: questi vengono realizzati immergendo il tessuto in alcuni prodotti chimici che hanno queste caratteristiche. In questi casi, essendo trattamenti che vengono fatti sul tessuto, il problema è che non si hanno garanzie né sulla omogeneità di distribuzione del prodotto – quindi non sappiamo se dall’inizio alla fine del rotolo il prodotto si distribuisce omogeneamente – né sulla reale resistenza ai lavaggi. Inoltre, spesso, la certificazione viene fatta sul prodotto chimico e non sul tessuto. Al contrario, nel nostro caso abbiamo verificato proprio cosa succede al tessuto così come scende dal telaio. Per questo non vengono fatti ulteriori finissaggi per non andare ad intaccare le caratteristiche del filo».

In che modo questo materiale agisce contro i virus e i batteri?

«Il rame si attiva appunto attraverso il contatto. Non si possono fare quindi trattamenti superficiali o rivestimenti che vadano a isolare il rame dell’esterno perché se non avviene il contatto il tessuto non funziona. La parte di tessuto esterna deve essere sempre libera per poter esercitare la sua funzione. Ad esempio, abbiamo sviluppato una versione per l’arredamento che ha una resina antifiamma, che permette al tessuto di autoestinguersi nel caso in cui venga a contatto con sigarette o fiammiferi. La resina è stata fatto sulla parte a rovescio, che rimane quindi nascosta, per lasciar appunto libera la parte che deve funzionare dal punto di vista di igienizzazione».

La capacità antivirale nei confronti del SARS-CoV-2 non è dunque l’unica qualità di Virkill…

«Abbiamo innestato lo studio sul SARS-CoV-2 per capire come reagisse nei confronti di un virus tanto aggressivo e abbiamo visto che funzionava bene, però a livello virale il filo è stato testato contro tanti altri virus, come HIV o SARS… In generale il funzionamento è lo stesso. Avendo un’attività antivirale molto elevata funziona praticamente su qualsiasi tipo di virus. A livello antibatterico è ancora meglio, ha delle proprietà incredibili ed elevatissime, perché possiede dei coefficienti di abbattimento della carica batterica che sono 3-4 volte quelli dei normali prodotti che si trovano sul mercato. La funzione più importante di questo tessuto è proprio quella di ostacolo alla veicolazione del virus o del batterio, quindi promette di avere una superficie incontaminata. Non si tratta di un dispositivo di protezione individuale, perché non protegge dal virus indossandolo, e non è un dispositivo medico di protezione come la mascherina, che va quindi comunque indossata, ma è un dispositivo che inibisce la trasmissione e la veicolazione del germe. Da quando il tessuto viene a contatto con il virus o il batterio immediatamente inizia a ridurne la carica e nel giro di due ore il tessuto è sanificato».

Al tatto il tessuto risulta differente rispetto ad altri?

«Il filo di base che contiene il rame è la poliammide quindi il risultato è un tessuto assolutamente identico a quello che può essere un tessuto tecnico che viene usato normalmente. È un tessuto quindi assolutamente conforme agli altri, l’unica differenza è che ha questo colore giallo di base che è proprio dato dal contenuto del rame. Da questo si capisce che c’è qualcosa di diverso».

Ed è possibile tingerlo?

«Sì è possibile. Abbiamo sviluppato anche delle tinte, verificando che anche dopo la tintura le caratteristiche antivirali e antibatteriche rimangano tali. Ovviamente si parte dal giallo e si va verso il nero, quindi non è possibile fare il bianco. Abbiamo sviluppato una gamma completa di colori, però vediamo che la clientela predilige comunque in molti casi tenere il colore originale proprio perché è un colore che identifica la funzione: è il giallo antivirale e quindi realizzare le divise o i copriguanciale con quel colore permette di comunicare immediatamente al cliente che ha quella funzione».

La risposa sul mercato è quindi stata positiva?

«Sì, la risposta è stata molto positiva. Il segmento più interessato è quello alberghiero, soprattutto per quanto riguarda gli articoli per il letto, quindi copriguanciali, coprimaterassi, copriletto… Avere un tessuto che si autoigienizza e che va lavato solo quando si sporca, perché dal punto di vista antibatterico e antivirale è sempre a posto, ha funzionato molto fin da subito. Ovviamente adesso il settore è in un momento critico, però abbiamo molte richieste di albergatori che aspettano di sapere quando potranno riaprire per attrezzarsi».

Su quali altri settori, oltre a quelli alberghieri, si sta concentrando la produzione?

«Un altro segmento su cui stiamo lavorando è l’arredamento: avendo sviluppato questa variante antifiamma si è verificato un interesse per gli allestimenti di poltrone sia per uffici sia per ambienti pubblici come i cinema, dove hai un rivestimento che non si lava né sostituisce. C’è poi l’abbigliamento da lavoro: abbiamo realizzato le divise per chi fa il servizio delle pulizie ai piani degli alberghi, le divise per camerieri e le tovaglie per i ristoranti, gli accessori per le spa. Abbiamo seguito tutta una serie di sviluppi, realizzando anche delle tenute da lavoro e dei tessuti per i parrucchieri e i centri per la cura della persona, dove c’è un contatto stretto tra cliente e operatore. Insomma, gli impieghi sono innumerevoli, cerchiamo un po’ di seguire i segmenti che possono più velocemente introdurre questo tipo di novità perché ha l’utilità immediata di comunicare al cliente che sono stati messi in atto degli accorgimenti per la sua protezione».

Al di là dei tessuti, sarebbe dunque d’utilità incentivare la produzione di oggetti in rame?

«Il Cile è il principale produttore di rame e lo utilizza in campo sanitario, negli ospedali al posto dell’acciaio. Quando sono andato a studiarne le proprietà ho scoperto che negli Stati Uniti hanno fatto un esperimento all’interno di una clinica, individuando otto stanze allestite normalmente e altre otto dello stesso reparto allestite con tutta oggettistica in rame: dal letto al piantone della flebo fino le maniglie delle porte, tutti quegli accessori che vengono toccati e che possono costituire veicolo di contagio. Dopo sei mesi di monitoraggio hanno rilevato una riduzione del 70% della carica batterica, quindi è stato un risultato estremamente importante. Il rame metallico ha proprio questa funzione».